- Autor Alex Aldridge [email protected].

- Public 2023-12-17 13:34.

- Naposledy změněno 2025-01-23 11:02.

FMEA vs FMECA

Obě, FMEA a FMECA, jsou dvě metodiky používané ve výrobním procesu a základním faktem rozdílu mezi FMEA a FMECA je, že jedna je rozšířením druhé. Abychom dále vysvětlili, analýza režimů a důsledků selhání (FMEA) a analýza režimů selhání, důsledků a kritickosti (FMECA) jsou dva typy technik používaných k identifikaci konkrétních selhání nebo chyb v produktu nebo procesu a k přijetí nápravných opatření za účelem nápravy. problémy; a FMECA je vývojem k FMEA. Tento článek vám představuje další analýzu rozdílu mezi FMEA a FMECA.

Co je FMEA?

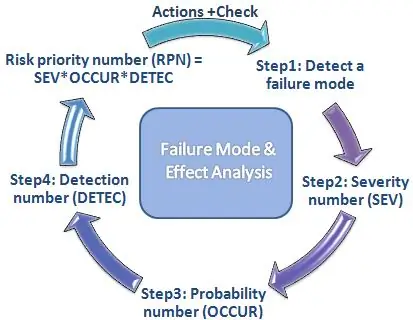

FMEA je zkratka pro Failure Modes and Effects Analysis a lze ji považovat za postupný přístup k určení poruch nebo chyb, ke kterým dochází ve výrobních, konstrukčních nebo montážních procesech nebo v rámci produktů nebo služeb.

Režimy poruch znamenají režimy nebo způsoby, které ovlivňují poruchy. Neúspěchy mohou vést k nespokojenosti zákazníků, což může mít za následek snížení objemu prodeje. Analýza efektů se týká studia důsledků nebo důvodů těchto selhání. Účelem FMEA je proto přijmout nezbytná opatření/kroky k odstranění nebo snížení poruch, počínaje těmi s nejvyšší prioritou.

FMEA se používá ve fázi návrhu, aby se zabránilo poruchám. Poté se používá ve fázi řízení, před a během probíhajícího provozu procesu. FMEA by měla být zahájena v nejranějších koncepčních fázích návrhu a musí pokračovat po celou dobu životnosti produktu nebo služby.

FMEA lze použít v, • Návrh nebo přepracování procesu, produktu nebo služby po nasazení funkce kvality.

• Při vývoji produktu s více funkcemi.

• Před vytvořením kontrolních plánů pro nový proces.

• V době zlepšování se plánují cíle pro stávající proces, produkt nebo službu.

• Analýza selhání existujícího procesu, produktu nebo služby.

Co je FMECA?

FMECA je vylepšená verze FMEA přidáním části analýzy kritičnosti, která se používá ke zmapování pravděpodobnosti režimů selhání v porovnání s dopadem následků. FMECA lze ilustrovat jako metodu používanou k identifikaci poruch systému, příčin poruch a dopadu těchto poruch. S pojmem kritickost lze proces FMECA použít k identifikaci a zaměření na oblasti designu s velkým znepokojením.

FMECA může být dále užitečná při zlepšování návrhů produktů a procesů, což povede k vyšší spolehlivosti, vyšší bezpečnosti, lepší kvalitě, snížení nákladů a zvýšení spokojenosti zákazníků. Při vytváření a optimalizaci plánů údržby opravitelných systémů a dalších postupů pro zajištění kvality by tento nástroj byl užitečný.

Kromě toho musí FMEA i FMECA splňovat požadavky na kvalitu a bezpečnost, jako je ISO 9001, Six Sigma, Správná výrobní praxe (GMP), Zákon o řízení bezpečnosti procesů atd.

Jaký je rozdíl mezi FMEA a FMECA?

• Metoda FMEA poskytuje pouze kvalitativní informace, zatímco FMECA poskytuje kvalitativní i kvantitativní informace, které umožňují měřit, protože přikládá úroveň kritičnosti k režimům selhání.

• FMECA je rozšířením FMEA. Proto, aby bylo možné provést FMECA, je nutné provést FMEA následovanou kritickou analýzou.

• FMEA určuje způsoby selhání produktu nebo procesu a jejich účinky, zatímco analýza kritickosti tyto způsoby selhání řadí podle důležitosti s ohledem na míru selhání.