- Autor Alex Aldridge [email protected].

- Public 2023-12-17 13:34.

- Naposledy změněno 2025-06-01 07:36.

Klíčový rozdíl - Perspex vs Polykarbonát

Technické termoplastické polymery, jako je polyethylen, polypropylen, polyvinylchloridy, polykarbonát, polyakryláty, jsou v současném světě velmi oblíbené díky své vynikající kombinaci fyzikálních a chemických vlastností. Žádný z těchto plastů však nevykazuje úplnou dokonalost. Perspex a polykarbonát jsou dva takové typy amorfních technických termoplastů, které mají různé vlastnosti s vlastními výhodami a nevýhodami. Klíčový rozdíl mezi Perspexem a polykarbonátem je v tom, že Perspex se vyrábí polymerací monomerů akrylové rodiny, zatímco polykarbonát se vyrábí polykondenzační polymerací fosgenu a BPA (bisfenol A) nebo transesterifikací taveniny DPC a BPA.

Co je Perspex?

Perspex® je obchodní název akrylových desek, které poprvé objevili vědci ICI v roce 1934. Perspex® je registrovaná ochranná známka společnosti Lucite International, která je provozována pod Mitsubishi Chemical Corporation. Perspex® akrylát byl první akrylový produkt registrovaný pod syntetickými pryskyřicemi ve formě plátů, tyčí, trubek a dalších tvarovek. Skupina akrylátů zahrnuje polymery monomerů akrylonitrilu, hydroxyethylmethakrylátu, akrylamidu, methylkyanoakrylátu, ethylkyanoakrylátu, methylakrylátu, ethylakrylátu, trimethylolpropantriakrylátu a methylmethakrylátu. Polymerace methylmethakrylátu na polymethylmethakrylát (PMMA) byla prvním objevem akrylátových polymerů v roce 1877 německými chemiky Fittigem a Paulem. Po komercializaci akrylových fólií byly poprvé použity během druhé světové války pro čelní skla, baldachýny a dělové věže na letadlech a periskopové porty na ponorkách.

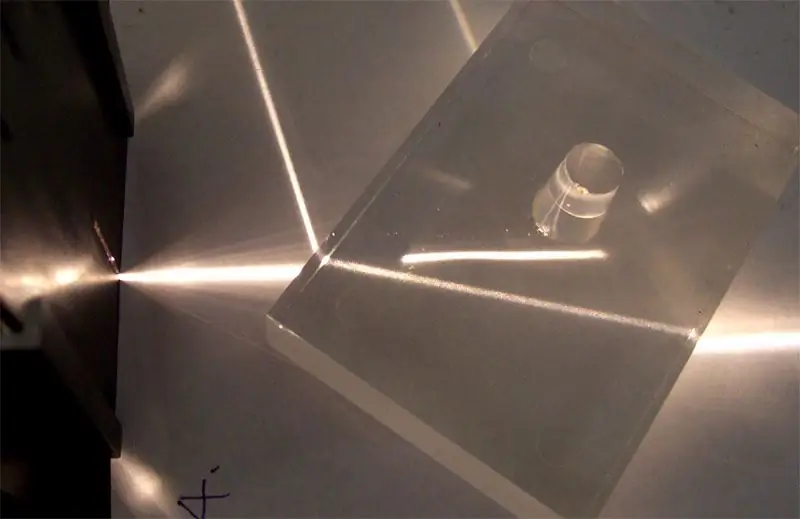

Obrázek 1: Lom v plexisklovém bloku

Perspex® poskytuje vynikající optickou čistotu, chemickou odolnost, dobrou odolnost proti otěru a vynikající tvrdost povrchu, díky čemuž je produkt vhodný pro široké spektrum aplikací včetně optických čoček, lékařské diagnostiky, kosmetické obaly a automobilová zadní světla. Perspex® polymery jsou ideální pro vytlačování a vstřikování; lze jej použít k výrobě osvětlovacích produktů, jako jsou LED diody, extrudované difuzorové panely, profily a trubky. Ve srovnání s jinými komoditními termoplasty jsou akrylátové polymery nákladné kvůli jejich kombinacím dobrých fyzikálních a mechanických vlastností, jako je odolnost proti povětrnostním vlivům, vysoká pevnost a brilantní čirost. PMMA má teplotu skelného přechodu 105-107 °C a index lomu 1.49, což je srovnatelné se sklem (1,60). Proto je PMMA někdy označováno jako „organické sklo.“Díky své vysoké odolnosti vůči potravinám, tukům, olejům, neoxidačním kyselinám, zásadám, solím, minerálům a alifatickým uhlovodíkům je PMMA široce používán jako potravinářský materiál. a jako obalový materiál. Není však odolný vůči silným kyselinám, aromatickým a chlorovaným uhlovodíkům, ketonům, alkoholům a esterům. Rozměrová stabilita je dobrá, ale má menší odolnost proti nárazu.

Co je to polykarbonát?

Polykarbonát je dobře známý transparentní a amorfní technický termoplastický materiál, který má širokou škálu vynikajících vlastností. Je to lehký termoplast, ale má vynikající houževnatost, rozměrovou stálost, tepelnou odolnost a optickou čistotu. Vzhledem ke svému vysokému elektrickému odporu je polykarbonát široce používán k výrobě mnoha elektrických a elektronických dílů a součástek. Díky své optické čistotě se polykarbonát používá k výrobě brýlových čoček a některých dalších digitálních médií, jako jsou CD a DVD. Díky svému širokému spektru vlastností se polykarbonát používá v širokém spektru aplikací od běžných domácích potřeb až po automobilová a letecká zařízení a příslušenství. Kromě toho se tento termoplastický materiál používá také k výrobě skel odolných proti poškrábání, lékařského a stavebního vybavení, štítů proti nepokojům, bezpečnostních přileb a čoček světlometů. Historie polykarbonátu sahá do počátku 90. let 19. století, kdy A. Einhorn poprvé vyrobil polykarbonátové krystaly reakcí resorcinolu a fosgenu v pyridinovém rozpouštědle. Později, v 50. letech 20. století, byli komerční výrobci, jmenovitě Bayer a GE, schopni komercializovat procesy výroby polykarbonátové pryskyřice na bázi bisfenolu A (BPA).

Obrázek 2: Láhev na vodu vyrobená z polykarbonátu

V současné době se k výrobě polykarbonátových pryskyřic používají dva způsoby. První metodou je dvoufázová mezifázová polykondenzační polymerace fosgenu a BPA a druhou metodou je transesterifikace taveniny DPC a BPA při 300 °C a nízkém tlaku. Molekulová hmotnost polykarbonátových pryskyřic se pohybuje od 22 000 do 35 000 g/g mol. Teplota skelného přechodu se pohybuje mezi 145 - 150 °C. Přítomnost objemných aromatických arylových kruhů v základním řetězci polykarbonátu je důvodem jeho technických vlastností. Teplota tání polykarbonátu se pohybuje kolem 230 °C. Má dobrou rozměrovou stabilitu, odolnost proti tečení a vysokou rázovou pevnost. Polykarbonát je považován za inertní materiál; proto byl široce používán jako potravinářský plast. Nevýhody polykarbonátu zahrnují nízkou UV odolnost a hydrolýzu alkalickými roztoky, jako je hydroxid draselný, hydroxid sodný atd.

Jaký je rozdíl mezi plexisklem a polykarbonátem?

Perspex vs Polykarbonát |

|

| Perspex je registrovaná ochranná známka společnosti Lucite International pro akrylové desky. | Polykarbonát je běžný název (nikoli obchodní název). |

| Výroba | |

| Perspex se vyrábí polymerací akrylových monomerů nebo jejich kopolymerů. | Polykarbonát se vyrábí mezifázovou polykondenzační polymerací fosgenu a BPA nebo transesterifikací taveniny DPC a BPA při 300 °C a nízkém tlaku. |

| Jasnost | |

| Čistota je velmi vysoká, téměř stejná jako sklo. | Čistota je nízká ve srovnání s Perspexem. |

| Přechodová teplota skla | |

| 105- 107 °C | 145 - 150 °C |

| Odolnost proti povětrnostním vlivům | |

| Odolnost proti povětrnostním vlivům je velmi vysoká. | Toto má nízkou odolnost vůči UV záření. |

| Aplikace | |

| Perspex se používá v optických čočkách, lékařské diagnostice, kosmetických obalech, automobilových zadních světlech, čelních sklech atd. | Polykarbonát se používá v sklech odolných proti poškrábání, lékařských a stavebních zařízeních, štítech proti nepokojům, bezpečnostních přilbách atd. |

Shrnutí - Perspex vs Polykarbonát

Perspex je obchodní název pro akrylové desky, které se vyrábějí polymerací akrylových monomerů a jejich kopolymerů. Je široce používán v lékařském průmyslu, výrobě čoček, automobilovém a obalovém průmyslu díky své dobré chemické a povětrnostní odolnosti a vynikající průhlednosti. Polykarbonát je obecný název pro průmyslový plast vyráběný z bisfenolu A a má širokou škálu použití od domácích potřeb po letecký a automobilový průmysl. Polykarbonát je dobře známý pro svou vynikající tuhost, nízkou hmotnost, čistotu a elektrické izolační vlastnosti. To je rozdíl mezi plexisklem a polykarbonátem.

Stáhnout PDF verzi Perspex vs Polykarbonát

Můžete si stáhnout PDF verzi tohoto článku a použít ji pro offline účely podle citace. Stáhněte si PDF verzi zde Rozdíl mezi Perspexem a Polykarbonátem